I RICERCATORI STAMPANO IN 3D TESTINE A RADIOFREQUENZA PER APRIRE APPLICAZIONI DI RISONANZA MAGNETICA

I ricercatori dell’Università di Xiamen hanno teste di sonda a radiofrequenza (RF) stampate in 3D in grado di eseguire esperimenti di risonanza magnetica (MR) di routine e non convenzionali.

La tecnologia RM è ampiamente utilizzata nella ricerca scientifica, nelle indagini geologiche e nella diagnosi clinica, come le scansioni MRI. Le teste di sonda RF sono componenti fondamentali dei sistemi RM e vengono generalmente utilizzate per eseguire analisi elettrochimiche, monitoraggio delle reazioni in situ e imaging RM.

Utilizzando la stampa 3D, i ricercatori di Xiamen hanno sviluppato un metodo per costruire teste di sonda RF personalizzate con strutture a bobina adattate in modo più preciso di quanto sia attualmente possibile con le tecniche di produzione convenzionali. Secondo loro, questo studio è il primo ad esplorare questo tipo di metodo per la fabbricazione di teste di sonda integrative per sistemi RM.

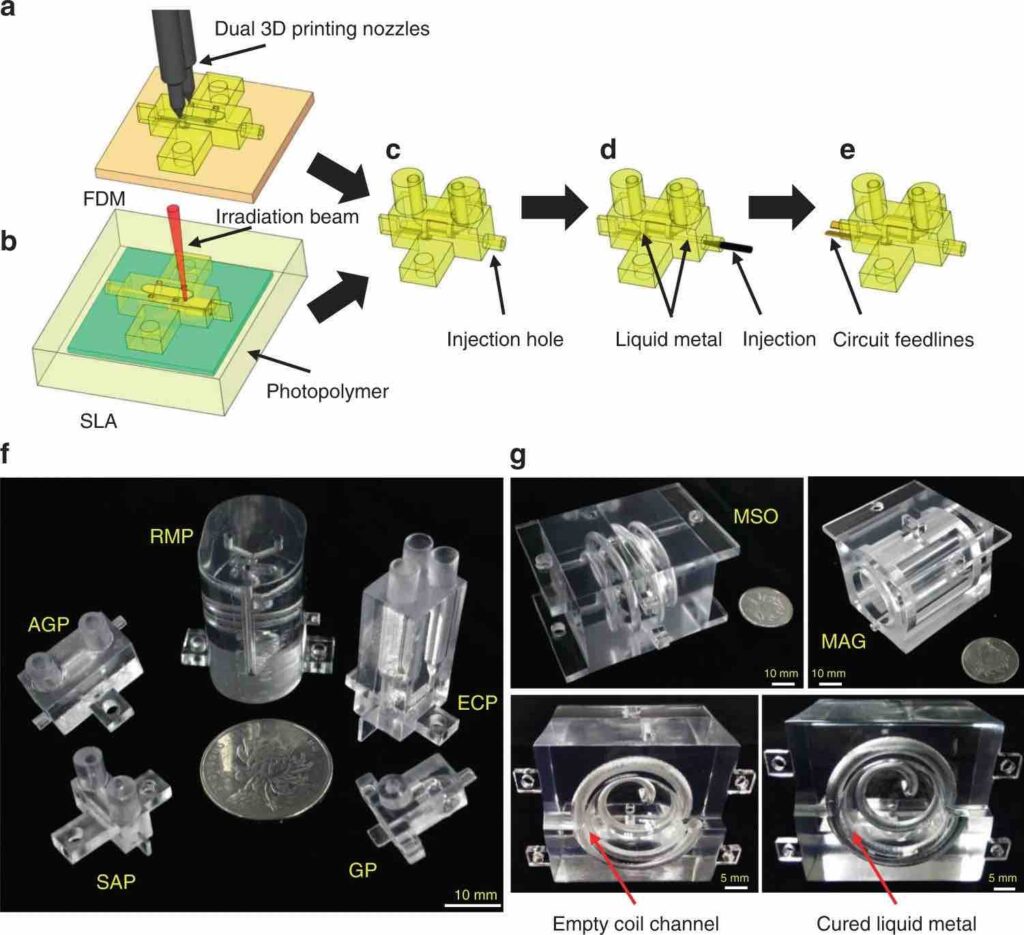

Durante lo studio, i ricercatori hanno dimostrato un metodo che combina la progettazione assistita da computer (CAD), la stampa 3D e le tecniche di iniezione a fusione liquida per creare le teste di sonda MR integrative. Entrambe le tecnologie Fused Deposition Modeling (FDM) e stereolitografia sono state utilizzate per fabbricare le teste della sonda, che consistevano in una bobina RF con fili conduttivi su scala micrometrica, camere campione personalizzate e interfacce di circuiti RF, avvolte in un unico blocco di polimero stampato.

La stampante 3D ProJet 3510 SD di 3D Systems è stata utilizzata per fabbricare una versione dei prototipi MR tramite FDM con una risoluzione di stampa di 30 µm. Durante la stampa, il materiale è stato estruso da uno dei doppi ugelli della stampante per costruire le strutture di stampaggio e le cavità della bobina vuota. Per le teste di misura prodotte dalla stereolitografia, stampate su una stampante Cyclone W-1 di Jiaxing Shanwei Electrical and Mechanical Co., i modelli sono stati creati strato per strato tramite fotopolimerizzazione con una risoluzione di stampa di 25 µm. Un laser UV è stato focalizzato su una vasca di resina fotopolimerica, provocando il collegamento di catene di molecole per formare polimeri, che costituivano i corpi delle teste della sonda.

Dopo che le teste della sonda sono state stampate, sono state sottoposte a post-elaborazione prima che le bobine RF conduttive fossero create utilizzando una tecnica di perfusione di metallo liquido. Questi sono stati quindi iniettati in micro-canali all’interno del blocco polimerico stampato in 3D, che è stato stampato utilizzando materiali trasparenti per illustrarne le strutture interne dei canali. Il materiale scelto per la stampa della testa della sonda era il PLA, dopo che gli esperimenti hanno dimostrato che funzionava bene in termini di prestazioni elettriche e segnali di fondo del materiale.

È stata stampata una varietà di teste di sonda per indagare su diverse reazioni in situ, come il monitoraggio della cinetica, il monitoraggio delle reazioni elettrochimiche, la risonanza magnetica nucleare (NMR) e l’imaging.

Oltre agli esperimenti sopra menzionati, i ricercatori hanno cercato di dimostrare l’applicabilità universale del loro approccio attraverso la progettazione personalizzata delle teste della sonda. I test delle prestazioni hanno indicato che, nonostante alcuni svantaggi nella conduttività dei materiali della bobina, le teste di sonda stampate in 3D hanno ottenuto immagini con un rapporto segnale / rumore (SNR) più elevato. Secondo i ricercatori, questo significa che il metodo ha “grandi prospettive” per le applicazioni MRI personalizzate.

Il team ha concentrato il proprio approccio sull’affrontare gli inconvenienti di precisione e lavorazione personalizzata integrata riscontrati dai metodi di produzione convenzionali delle teste di sonda RF, piuttosto che ottimizzare le prestazioni delle loro alternative stampate in 3D. La fabbricazione di teste di sonda RF attraverso i metodi attuali incontra difficoltà in termini di integrazione, personalizzazione e miniaturizzazione. In sostanza, è impreciso e richiede tempo produrre bobine RF con strutture 3D complesse o irregolari attraverso queste tecniche, soprattutto date le esigenze di miniaturizzazione. Pertanto, i ricercatori hanno cercato di superare questi problemi attraverso i loro esperimenti con la stampa 3D.

Sebbene per ora le prestazioni possano rimanere inferiori alle sonde commerciali, lo studio ha dimostrato che le teste di sonda stampate in 3D erano in grado di soddisfare i requisiti degli esperimenti di RM personalizzati del team. Alla luce di ciò, il metodo proposto presenta una base per teste di sonda personalizzate per studi NMR e rilevamento MRI clinico e ha aperto una nuova classe di applicazioni nei sistemi MR per componenti stampati in 3D.

Ulteriori dettagli dello studio possono essere trovati nell’articolo intitolato “Teste di sonda integrative stampate in 3D per la risonanza magnetica” , pubblicato sulla rivista Nature. Lo studio è stato co-autore di J. Xie, X. You, Y. Huang, Z. Ni, X. Wang, X. Li, C. Yang, D. Zhang, H. Chen, H. Sun e Z. Chen.

Nonostante la relativa infanzia dell’elettronica di stampa 3D rispetto ad altre applicazioni di produzione additiva, nuove tecnologie vengono continuamente sviluppate in questo spazio mentre le potenziali applicazioni sono in continua espansione.

In prima linea in quest’area c’è Nano Dimension , un’azienda israeliana di elettronica di stampa 3D. A settembre 2019, la società ha annunciato che stava sviluppando condensatori stampati in 3D utilizzando il suo sistema di produzione additiva elettronica DragonFly . Poco dopo, Nano Dimension ha annunciato un accordo pluriennale con l’hub di innovazione tecnologica della Corea del Sud Chungbuk Technopark (CBTP), con le aziende che sviluppano un dispositivo di comunicazione IoT stampato in 3D completamente funzionale per il loro primo prodotto partner.

Più di recente, l’azienda ha collaborato con lo specialista di sensori militari HENSOLDT per stampare e assemblare con successo un circuito stampato (PCB) a doppio strato , portando lo sviluppo di componenti elettronici ad alte prestazioni stampati in 3D un passo avanti.