I sensori stampati in 3D di Igus consentono parti intelligenti che segnalano usura e affaticamento

igus , fornitore di componenti polimerici specializzati e soluzioni di materiali, ha annunciato che i suoi ricercatori hanno sviluppato un metodo per stampare sensori in tribo-componenti in modo tale da segnalare la necessità di una sostituzione molto prima che si verifichi un guasto . Il componente può ora fornire un avviso se è previsto un sovraccarico o se il limite di usura è vicino, sviluppando così una proprietà intrinseca di manutenzione predittiva con il suo strato sensore stampato. Chiamata “isense”, la tecnologia degli strati misura continuamente i cambiamenti nella resistenza elettrica e può essere stampata in 3D utilizzando un materiale elettricamente conduttivo appositamente sviluppato che aderisce ai filamenti tribologici o alle polveri della famiglia di prodotti di materiali igildur .

Nel 2014, la società aveva introdotto il primo filamento tribo al mondo per la stampa 3D , che rivendicava una resistenza all’usura 50 volte superiore rispetto ai tradizionali filamenti di stampa 3D. La sua famiglia di materiali igildur non solo è progettata per migliorare in modo significativo la robustezza, la resistenza all’usura e l’autolubrificazione, ma anche per configurare con precisione e stimare esattamente la durata di un componente realizzato con questi materiali. I materiali Igildur, che sono anche certificati FDA per l’uso in applicazioni alimentari, cosmetiche e delle bevande, hanno dimostrato di ridurre i costi dell’85% e il tempo di produzione del 70% per le pinze in plastica stampate in 3Drispetto alle pinze in alluminio tradizionalmente utilizzate. Inoltre, non richiedono lubrificazione o manutenzione per il funzionamento continuo, sono più leggeri di altri materiali utilizzati per tali applicazioni e possono essere stampati in 3D per soddisfare i complessi requisiti di forma di qualsiasi progetto.

La durata di tali parti può essere stimata con precisione utilizzando il loro strumento online gratuito, per parti come cuscinetti a strisciamento, cuscinetti sferici, ingranaggi, cavi, barre, cuscinetti ad anello rotante, sistemi di viti di comando e altro. La configurabilità e il controllo sulla composizione del materiale e sulle prestazioni sono possibili poiché ogni materiale igildur è composto da un materiale polimerico di base, cariche e fibre e lubrificanti solidi microscopici. Ciò ha portato un ulteriore vantaggio quando Igus ha introdotto prodotti specializzati per la fabbricazione di filamenti fusi e la sinterizzazione laser: per stampare parti mobili in polimero con prestazioni migliori, resistenti all’abrasione e all’usura. L’anno scorso, abbiamo riferito di come l’azienda stesse cercando di rendere la stampa 3D ad alta temperatura più accessibile e facile, cosa che altrimenti è notoriamente difficile con materiali come PEEK, PEKK e PEI. Ha fattodisponibili online i progetti ei file per una stampante 3D ad alta temperatura che il suo team di ricerca e sviluppo aveva sviluppato.

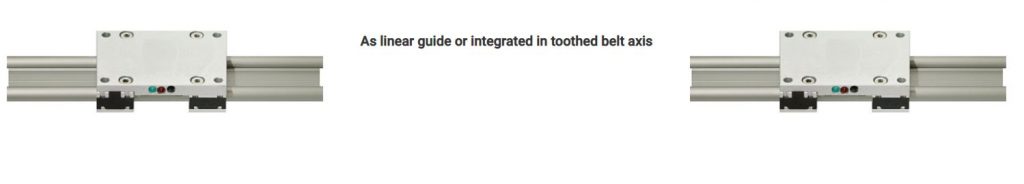

La tecnologia isense può attualmente essere applicata per produrre cuscinetti intelligenti, carrelli lineari, madreviti, sistemi di catene o cavi, tra gli altri.

L’uso di componenti fabbricati con tali materiali “plastica intelligenti” offre agli utenti un modo per automatizzare la manutenzione predittiva o costruire reti connesse Industry 4.0 senza interruzioni , per singoli componenti, localmente o su larga scala. Ciò ridurrebbe i tempi di fermo macchina o operativi e fornirebbe una soluzione di stampa 3D flessibile e conveniente per la manutenzione predittiva delle parti. La stampa 3D con il materiale speciale di isense è possibile utilizzando la stampa 3D multimateriale che l’azienda ha sviluppato internamente. Al momento, la tecnologia dei sensori può essere applicata in due casi d’uso: per il rilevamento del potenziale sovraccarico e per il rilevamento del limite di usura. Tipicamente, questi segnali vengono comunicati tramite luci LED incorporate o unità di visualizzazione di lettura collegate ai componenti, indicando la necessità di sostituzione o manutenzione preventiva.

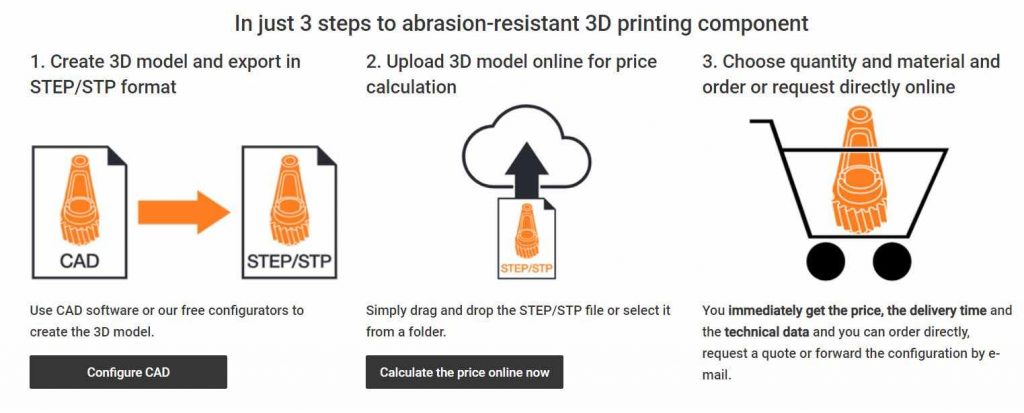

Utilizzando il servizio di stampa 3D di igus, i componenti intelligenti possono essere ordinati entro tre giorni, in modo efficiente in termini di costi, dalle aziende che desiderano incorporare la tecnologia dei sensori a prezzi accessibili in componenti o prodotti ad alta usura o in movimento. Attualmente, la società ha lanciato il suo servizio di tecnologia isense ed è in fase di beta testing, offrendo campioni gratuiti a clienti selezionati.

Tali soluzioni convenienti con un ampio campo di applicazione per applicazioni industriali sono fondamentali per applicare la stampa 3D per componenti intelligenti, catene di fornitura di pezzi di ricambio, riparazione o sostituzione di parti. Non solo può essere utilizzato per progettare e produrre direttamente tali parti, ma può anche essere utilizzato in combinazione con tecnologie digital twin e sensori integrati, per rendere possibile la manutenzione predittiva in tempo reale e l’ottimizzazione delle prestazioni delle singole parti.