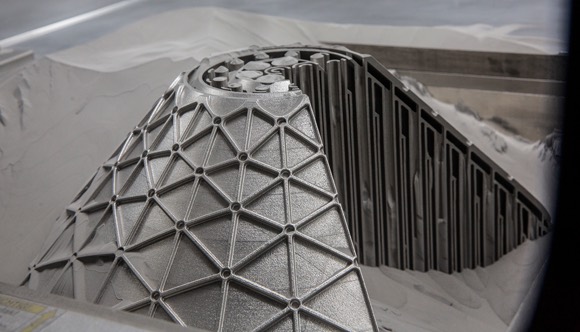

Durante formnext 2022, l’evento globale di produzione additiva, Shell International BV e GE Additive hanno svelato i risultati di un progetto congiunto di progettazione e ingegneria: un micromiscelatore di ossigeno e idrogeno prodotto in modo additivo. Questa parte dimostrativa complessa e non funzionale è stata stampata in lega di nichel 718 su un sistema GE Additive Concept Laser M Line , installato presso il 3D Printing CoE and Workshop di Shell, parte dell’Energy Transition Campus Amsterdam ( ETCA ) dell’azienda nei Paesi Bassi.

Altro dalle notizie

Shell mantiene una struttura di stampa 3D leader presso ETCA in prossimità dei suoi scienziati e delle aziende partner per sfruttare la produzione additiva per prototipi e stampare parti funzionali. Avere una propria capacità di stampa garantisce al reparto R&S di Shell la libertà e la velocità per creare nuove parti non disponibili sul mercato e risolvere nuove sfide tecniche a supporto della transizione energetica.

Joost Kroon, esperto in materia di tecnologia additiva presso Shell, spiega: “Volevamo davvero mettere alla prova la linea M e testarla fino ai suoi limiti. Lavorando con il team GE Additive, abbiamo concordato di applicare la tecnologia additiva per reinventare una parte grande e complessa, incorporando canali che sarebbero difficili da produrre convenzionalmente. Lavorare su un micromixer di ossigeno e idrogeno si allinea bene con le strategie delle nostre aziende per svolgere un ruolo positivo nella transizione energetica”.

Traendo ispirazione dalla geometria in natura

Sonali Sonawane Thakker , capo ingegnere progettista presso il team AddWorks di GE Additive con sede a Monaco, è stato incaricato di ricercare, progettare e iterare il progetto finale in mostra a formnext. Il suo compito era progettare una parte che fosse grande, complessa e incorporasse canali per l’idrogeno e l’ossigeno compresso. Sonawane Thakker è stato in grado di sfruttare le libertà di progettazione offerte dalla tecnologia additiva per ripensare la struttura e la forma della parte.

“Dopo aver stabilito una parte, la nostra ricerca preliminare ha dimostrato che i micromiscelatori esistenti, noti anche come bruciatori di idrogeno-ossigeno, sono tipicamente cilindrici, quando prodotti in modo convenzionale, per adattarsi alla complessa disposizione di serbatoi, tubi e ugelli. Per ulteriore complessità abbiamo scelto un grande design conico e siamo anche passati da una struttura piatta a una curva con una griglia ISO per aumentare la resistenza complessiva, piuttosto che una consueta struttura piatta.

Sonawane Thakker ha cercato ispirazione dalle geometrie e dalla simmetria nel mondo naturale, in particolare dalla sequenza di Fibonnaci replicata in fiori e petali.

“Con oltre 330 singoli ugelli da incorporare in uno schema circolare, mi sono ispirato al modo in cui i granelli di polline si formano in un capolino. La parete curva e la forma conica riflettono anche la forma di un petalo”, ha aggiunto.

Costruzione e post-elaborazione

In seguito alle revisioni di fattibilità e alle iterazioni da parte dei team Shell e GE Additive, il design e le dimensioni della parte reinventata sono stati finalizzati e la lega di nichel 718 è stata scelta come materiale per la costruzione.

Dimensione della parte :

Altezza: ~296 mm

Diametro: 484 mm

Altro: X ~ 429 mm Y ~ 490 mm

La preparazione della costruzione e la stampa della parte sulla linea M sono state supervisionate da Lisa Kieft-Lenders , responsabile del team, e Dennis Boon, tecnico presso il Centro di eccellenza e officina di stampa 3D Shell.

“Siamo stati coinvolti nel progetto fin dall’inizio e quindi siamo stati particolarmente vicini a questa costruzione e abbiamo investito nel suo successo. Dato che questa è una delle parti, se non la più grande e complessa, costruite finora su una linea M, siamo rimasti in stretto contatto con il team GE Additive di Monaco e siamo stati supportati, sul campo qui ad Amsterdam, dal loro team locale tecnici dell’assistenza sul campo. Dopo alcuni adattamenti all’inizio, la build ha funzionato senza intoppi per nove giorni”, ha affermato Kieft-Leenders.

Anche la post-elaborazione è stata completata presso lo stabilimento Shell, e ciò è stato facilitato dall’inclusione di fori per la rimozione della polvere, incorporati da Sonawane Thakker durante la fase di progettazione. La parte è stata completata all’inizio di novembre e inviata allo stand di GE Additive al formnext. Dopo l’evento, il micromixer verrà restituito e messo in mostra all’ECTA di Shell.

“Siamo fiduciosi nella capacità di rendimento della linea M. In effetti, cogliamo ogni opportunità per metterlo alla prova fino ai suoi limiti con entrambe le mani. Non posso sottovalutare il potere della collaborazione e della risoluzione dei problemi durante questo progetto. Ha riunito alcune grandi menti additive e il risultato finale non è solo visivamente sbalorditivo, ma è anche di dimensioni notevoli, complesso e altrettanto forte “, ha affermato Rob Dean, leader AddWorks di GE Additive in EMEA.