Un nuovo metodo di stampa 3D: pirofinitura elettrolitica legata per microstrutture stampate in 3D

Gli autori Sara Coppola, Giuseppe Nasti, Veronica Vespini e Pietro Ferraro esplorano una nuova tecnica per la stampa 3D con materiali biocompatibili, delineata in ” Stampa 3D a strati di Pyro-Electrospinning legata “. Motivati per superare le attuali sfide nella fabbricazione di fibre sia su micro che su nanoscala, i ricercatori offrono un nuovo metodo di stampa 3D con l’uso di temperature moderate che si traducono in precisione e flessibilità.

Oggi le fibre possono essere stampate in 3D per una varietà di applicazioni come dispositivi indossabili, dispositivi biomedici personalizzati, sistemi di somministrazione di farmaci, scaffold bioprinted e altro ancora. Mentre l’elettrospinning è già un metodo popolare per la creazione di fibre, la stampa piroelettroidrodinamica (pyro-EHD) può essere utilizzata per creare fibre di polimeri superando i tipici processi EHD che sono regolati dalla dimensione dell’ugello.

Questo studio dimostra il primo utilizzo di metodi pirocro-EHD per la creazione di polimeri biodegradabili e biocompatibili con una varietà di geometrie e micro-architetture per includere:

Parete

Piazza

Triangolo

Strutture ibride

I materiali utilizzati per i campioni erano costituiti da PLGA di poli (acido lattico-glicolico) e dimetil carbonato, con fluorocromo come additivo al polimero da utilizzare come farmaco modello. Nel creare le fibre polimeriche, il team di ricerca ha usato la pirofosfinatura legata, attivata come una goccia della soluzione utilizzata come serbatoio e quindi posizionata sotto la lastra di cristallo LN.

“La caduta del serbatoio è stata pipettata direttamente su un micropillar idrofobo realizzato in polidimetilsilossano (PDMS) e posizionata su un vetrino per microscopio commerciale”, hanno spiegato i ricercatori. “Sotto l’attivazione del processo TPES, la goccia ha iniziato a deformarsi, creando una punta allungata da cui venivano estratte le fibre. Il target utilizzato per la raccolta è stato posizionato davanti alla goccia e rimosso al termine della procedura di sovrastampa. “

La sovrastampa si verifica quando un “campo piroelettrico intenso” emerge dal cristallo LN, secondo la giusta temperatura. I ricercatori hanno utilizzato le seguenti apparecchiature mentre erano impegnati nella stampa pirotecnica 3D:

Caduta della soluzione del serbatoio

Cristallo piroelettrico

Sistema di controllo termico

Motion stage programmabile

Titolare del bersaglio in vetro

Micro-stadi manuali con controllo assi

Quando il materiale piroelettrico raggiunge una temperatura di circa 80 °, viene creato un campo elettrico elevato. L’alta tensione viene quindi caricata tra il cristallo e la piastra che supporta la goccia, con gli ioni che si raccolgono all’interno della soluzione di stampa, formando caricabatterie.

“Le cariche porterebbero una forza elettrostatica a deformare il menisco della goccia per formare una forma conica (cono di Taylor)”, spiegano i ricercatori. “Quando la forza elettrostatica supererà la tensione superficiale sul cono di Taylor, un getto verrà iniettato dal menisco sul substrato ricevente.

“La goccia del serbatoio si trova davanti al cristallo attivo ad una distanza h <1 mm. La distanza selezionata consente di evitare che il getto si deformi quando colpisce il bersaglio. In questo modo, l’instabilità di flessione e la divisione del getto caricato vengono superate. “

Il diametro del getto si basa su:

Tensione superficiale

Portata

Costante dielettrica

Corrente elettrica

La stampa variava a causa dell’impatto delle proprietà dell’inchiostro, dei parametri di stampa e della temperatura.

Le caratteristiche delle fibre sono state adattate durante il processo di stampa TPES, con fibre posizionate sul substrato e microstrutture “ottenute per sovrapposizione”. Il team di ricerca ha osservato che tre parametri hanno influenzato i diametri delle fibre, con una temperatura di 110 ° C che attiva l’effetto piroelettrico.

“Le fibre stampate risultanti avevano un diametro ( d ) compreso tra 10 μ m <<30 μ m. Il controllo di questi parametri potrebbe essere possibile per produrre fibre di circa 1 μm di diametro o anche meno, come dimostrato nel caso di TPES ”, hanno affermato i ricercatori.

I modelli di pattern, pre-progettati per lo studio, hanno manipolato il movimento durante ogni fase, consentendo di fabbricare gli strati. Era necessaria una fase ad alta risoluzione per la corretta regolazione di caratteristiche e modelli.

La parte sperimentale dello studio ha coinvolto il doping della loro soluzione PLGA / DMC con fluorocromo. Sia il PLGA che il DMC sono altamente dissolvibili, ma anche biodegradabili e attraenti per l’uso in questo studio. Le microstrutture sono state fabbricate dalla singola parete iniziale, fungendo da ‘blocco di costruzione’ per futuri strati di fibre polimeriche.

Dopo aver stampato pareti semplici, i ricercatori sono passati a geometrie più complesse come una griglia polimerica e un quadrato, con tutti i lati costituiti da cinque strati.

“Seguendo la stessa procedura per la realizzazione di normali microstrutture tridimensionali abbiamo testato una geometria triangolare in cui gli angoli tra il lato adiacente sono acuti ~ 30 °. La costruzione dell’architettura sovrapponendo tre volte il profilo completo ha prodotto una buona risoluzione spaziale e una finitura verticale “, hanno affermato i ricercatori.

“… A partire dalla fabbricazione di geometrie elementari (microstrutture a parete, cubiche e triangolari) questo lavoro rappresenta la base per la progettazione di microarchitettura più complesse. Il processo di fabbricazione è descritto in dettaglio; le microstrutture fabbricate sono state caratterizzate, concentrandosi sull’uso di materiale composito e, in particolare, di biomateriali biocompatibili e biodegradabili “, hanno concluso i ricercatori. “Tenendo conto della crescente domanda di nuovi prodotti e dispositivi come i sistemi di incapsulamento, è facile immaginare che lo sfruttamento di diversi approcci di produzione additiva potrebbe trovare impiego nella medicina rigenerativa con un forte interesse nello sviluppo di bio in vivo -incubatrici che replicano meglio l’ambiente dei tessuti “.

Schema schematico di architetture tridimensionali: (a) una parete singola autoportante lungo la direzione è stata costruita mediante sovrapposizione, le frecce blu indicano la direzione di stampa, (b) una parete singola è stata costruita attraversando una matrice di singole fibre, creando una sorta di profilo quadrato in cui solo un lato è stato ottenuto per sovrapposizione, (c) un’architettura cubica è stata costruita fianco a fianco, a partire dalla fabbricazione del primo muro (lato) tutti i lati adiacenti sono stati completati in senso orario, e (d, e) l’architettura cubica e triangolare è stata ottenuta sovrapponendo il profilo completo, a partire dalla prima traccia, lo stesso profilo è stato sovrascritto. Le frecce blu indicavano la direzione di stampa.

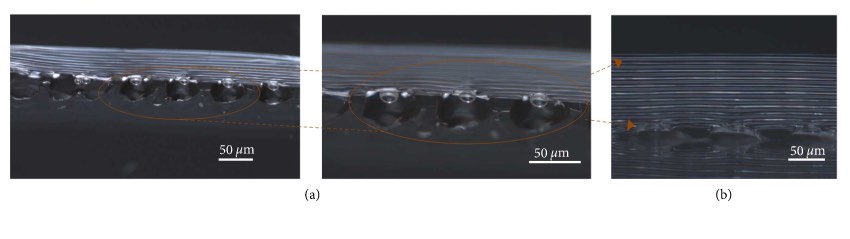

(a) Microstruttura ibrida costituita da gocce emisferiche e fibre multistrato. Le gocce sono state utilizzate come pilastri per la costruzione di un muro autoportante. (b, c) Immagine dello stereomicroscopio e primo piano dei pilastri di sostegno e delle fibre sovrastampate.

Schema del set-up per la stampa 3D a strati: la goccia del serbatoio è situata sotto il cristallo LN riscaldato da un sistema di controllo termico. Durante l’esperimento, è stata assicurata la visualizzazione in tempo reale al fine di controllare contemporaneamente il processo di getto e la posizione target. Per la fabbricazione di un’architettura a strati, il bersaglio è stato spostato lungo la direzione x, y . Nella vista dall’alto i percorsi rosa e le frecce indicano la direzione del movimento.

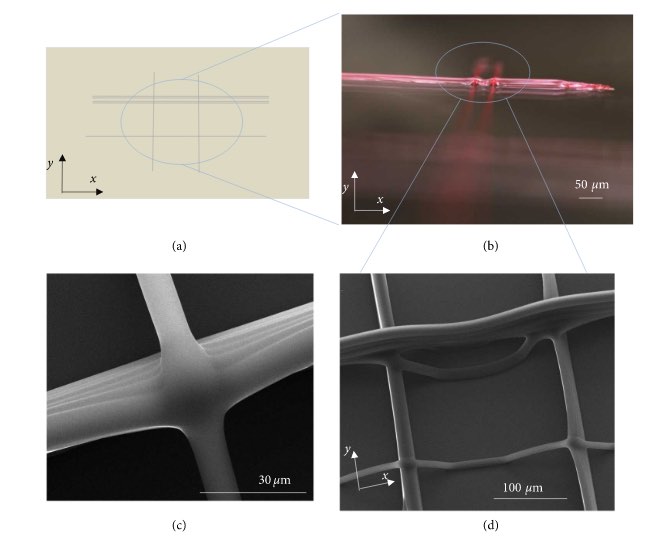

(a) Schema schematico dell’esperimento. (b) Immagine dello streomicroscopio di una singola parete che attraversa una matrice di singole fibre nella parte inferiore. (c) Primo piano dell’incrocio e concentrarsi su un punto di attraversamento che evidenzi il buon controllo in sovrapposizione (d).