I lavoratori di GE Additive hanno creato un componente stampato in 3D che trasforma un elmetto in una visiera protettiva, che può essere indossata dal personale medico in prima linea per proteggersi da COVID-19. Lo scudo facciale, creato in collaborazione con TriHealth con sede in Ohio, può aiutare a prolungare la durata della vita delle maschere N95 di livello medico, che sono scarsamente disponibili.

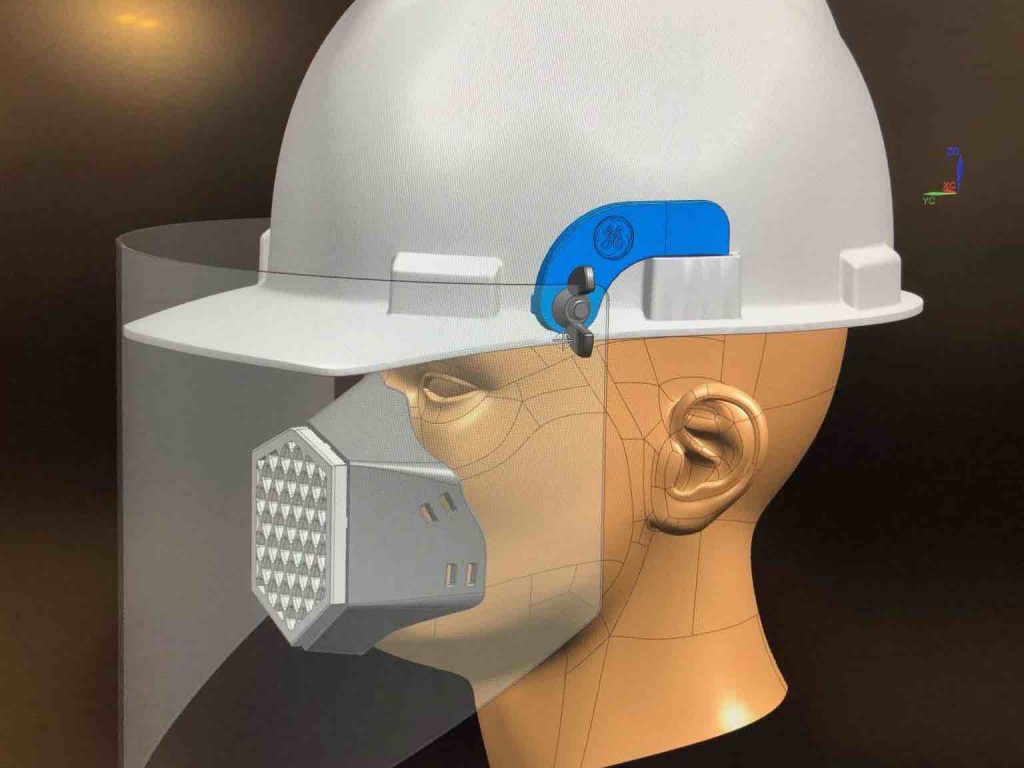

Il team additivo GE ha ideato un robusto adattatore stampato in 3D che può facilmente convertire un elmetto e una visiera standard in uno schermo facciale che avvolge tutto il viso di chi lo indossa, proteggendolo da goccioline potenzialmente infettive. Si dice che la configurazione dell’elmetto offra “protezione e comfort aggiuntivi” a medici e infermieri che indosseranno i DPI per lunghe ore.

Lo scudo facciale è stato sviluppato da GE Additive dopo che TriHealth, un fornitore di servizi sanitari con sede a Cincinnati con quattro ospedali per cure acute, ha chiesto aiuto a marzo. “Il nostro problema non è diverso da chiunque altro”, ha dichiarato Mike Waterman, direttore del miglioramento dei processi presso TriHealth. “Man mano che i volumi dei pazienti crescono, dobbiamo gestire risorse critiche come camici di isolamento, maschere N95 e altri dispositivi di protezione e operare partendo dal presupposto che potremmo non averne quanti ne vogliamo”.

Una task force COVID-19 riunita da GE Additive e composta da una dozzina di ingegneri ed esperti in filiera, legale e finanziaria, ha lavorato per sviluppare lo scudo facciale in collaborazione con TriHealth. Uno degli obiettivi nella creazione dei dispositivi di protezione era quello di trovare una soluzione che fosse efficiente in termini di costi e, soprattutto, rapidamente scalabile. Ciò ha portato il team a sviluppare un adattatore in grado di utilizzare i materiali di consumo esistenti invece di sviluppare uno scudo da zero, che sarebbe lungo da produrre. “Non volevamo reinventare la ruota”, ha affermato Josh Mook, dirigente dell’innovazione di Cincinnati presso GE Additive. “Quindi abbiamo mirato a una soluzione che fosse scalabile ed economica.”

Il team ha tratto ispirazione dalle attrezzature di base utilizzate dagli operatori sanitari per creare i propri schermi facciali, tra cui visiere trasparenti e elmetti. I cappelli duri leggeri indossati hanno anche una funzione integrata che consente di montare accessori su di essi. Sulla base di questo framework esistente, il team additivo GE ha ripetuto rapidamente un adattatore: una parte delle dimensioni di un dito indice modellata un po ‘come un boomerang. La parte è progettata per adattarsi alla linguetta laterale di un elmetto standard su un’estremità, mentre l’altra estremità è fissata con un bullone a spirale in nylon.

“È possibile collegare il casco e lo scudo in meno di un minuto”, ha aggiunto Mook. “Si adatta a quasi tutte le combinazioni di cappello e scudo.”

A differenza di molti altri modelli di visiera, l’elmetto e l’adattatore consentono all’utente di sollevare e abbassare la visiera. Secondo GE Additive, il design è anche più comodo di molte alternative. L’adattatore è progettato per essere stampato utilizzando la tecnologia FDM e il filamento ABS, che ha proprietà resistenti al calore che lo rendono adatto alle alte temperature e alla sterilizzazione chimica. Utilizzando sistemi FDM su scala industriale, è possibile produrre centinaia di adattatori al giorno, poiché ogni parte impiega circa 15 minuti per essere prodotta e diverse possono essere stampate contemporaneamente. GE Additive spera di distribuire il modello 3D agli operatori sanitari per incrementare la produzione laddove necessario.

A Cincinnati, gli scudi facciali sono già richiesti. “Circa 310 dei 350 modelli sono già stati rivendicati”, ha detto Waterman. “Tutti ne vogliono uno: tutti e quattro i nostri ospedali per cure acute, i nostri OR [sale operatorie], i nostri ED [dipartimenti di emergenza], gruppo ENT [orecchio, naso e gola], medici, specialisti delle GI, cardiologi, ICU, i siti di chirurgia delle ambulanze e persino i pediatri, perché i bambini continuano a starnutire e tossire. Sono in uso presso il Bethesda North ED ormai da diversi giorni e stiamo ottenendo buone recensioni. ”

Rimane comunque la questione del reperimento di caschi e visiere. Finora, TriHealth ha trovato 350 caschi da una società di forniture industriali, anche se ha avuto problemi a garantire gli ordini per la parte visiera. Se i materiali di consumo scarseggiano sul lato anteriore, l’additivo GE può fornire visiere tagliate al laser. Al momento, TriHealth e GE Additive stanno anche lavorando per perfezionare il design dello scudo facciale, creando un pezzo in più che potrebbe riempire lo spazio tra il labbro del casco e lo scudo per una protezione aggiuntiva.