Gli utensili stampati 3D CoroMill 390 di Sandvik AM utilizzati per le parti stampate 3D Olli presso Local Motors

Il tempo di fresatura è stato ridotto del 95%

Gli strumenti CoroMill 390 fabbricati in modo addizionale da Sandvik e un modello di produzione rivoluzionario stanno aiutando Local Motors a realizzare la sua visione di veicoli elettrici autonomi stampati su richiesta per un futuro più pulito e sostenibile.

I veicoli elettrici intelligenti stanno diventando sempre più il futuro dei trasporti. Ha senso che vengano prodotti anche sfruttando processi di produzione intelligenti e avanzati come enormi stampanti 3D gestite da una piccola squadra di lavoratori in una “microfabbrica”, una struttura non più grande del grande magazzino più vicino. Inoltre, questi veicoli futuristici sono spesso personalizzati in base alle esigenze specifiche delle persone o delle aziende che li acquistano.

Questa è esattamente la visione che Local Motors ha proposto per la prima volta nel 2014, quando ha lanciato la prima vettura funzionale in gran parte stampata in 3D e si è ulteriormente evoluta nella navetta senza conducente stampata in 3D Olli, introdotta nel 2018.

È chiaro che l’innovazione e le partnership sono i principi di base di Local Motors, quindi nessuno è rimasto sorpreso quando Tim Novikov, uno degli ingegneri di produzione avanzati dell’azienda, ha contattato un altro pioniere del settore, Sandvik Coromant, per un aiuto nella lavorazione di alcune problematiche caratteristiche di Olli Telaio stampato in 3D.

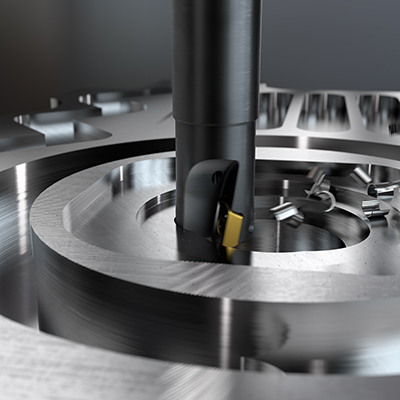

Lo strumento CoroMill 390 di Sandvik al lavoro su parti stampate in 3D Olli

L’ingegnere di vendita del fornitore di utensili, Matt Brazelton, ha raccomandato una soluzione realizzata anche con la produzione additiva. La combinazione di componenti complessi con cavità profonde in materiali impegnativi rappresenta una tipica sfida di fresatura. I lunghi strapiombi richiesti da queste applicazioni spesso causano un collo di bottiglia a causa di problemi di vibrazione e problemi di prestazioni correlati.

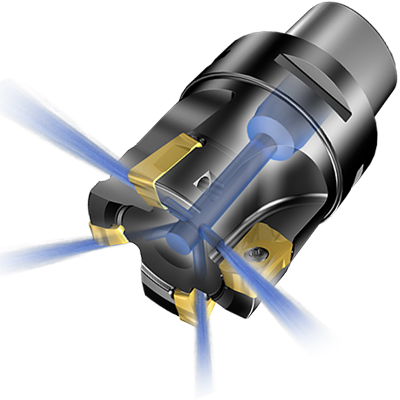

Sandvik Additive Manufacturing, una nuova divisione fondata all’interno di Sandvik nel 2017, ha studiato nuovi modi per affrontare questa sfida. Il risultato, offerto da Sandvik Coromant, è la nuova fresa leggera CoroMill 390 combinata con supporti Silent Tools smorzati.

L’obiettivo principale era ridurre il peso della taglierina per migliorare le prestazioni a sporgenze elevate. Erano disponibili diverse alternative, come l’uso di un materiale più leggero o la lavorazione di fori nel corpo dell’utensile, ma la produzione additiva si è rivelata offrire la soluzione ottimale in questo caso.

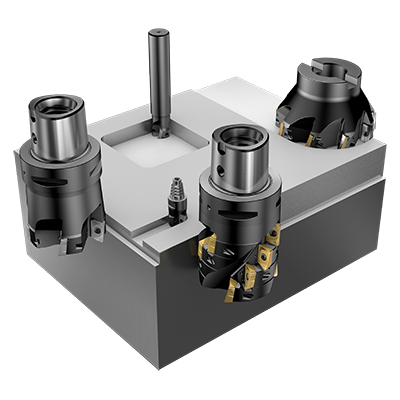

La fresa leggera CoroMill 390 è la prima fresa indicizzabile prodotta in modo aggiuntivo al mondo e si è rivelata un enorme successo per i motori locali. Montando il cutter ultraleggero su una delle barre noiose di Sandvik Coromant Tool dotate di un’interfaccia mandrino a cambio rapido Coromant Capto, i due sono stati in grado di ridurre i tempi di lavorazione di Olli di un incredibile 95 percento.