ŠKODA sfrutta internamente MJF per stampare in 3D 60 set di respiratori al giorno

Il respiratore CIIRC RP95-3D è stato sviluppato dall’Università tecnica ceca

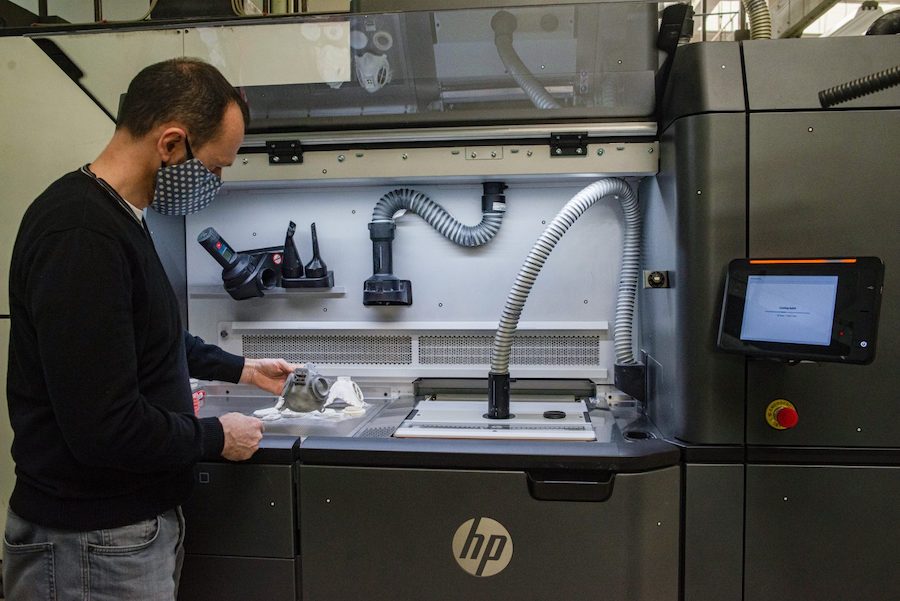

La casa automobilistica ceca ŠKODA ha rivelato che sta utilizzando le sue apparecchiature di stampa 3D Multi Jet Fusion interne per aiutare nella produzione di respiratori per il personale medico di prima linea. Sviluppato dall’Istituto ceco di informatica, robotica e cibernetica (CIIRC) presso l’Università tecnica ceca, il respiratore è progettato per essere riutilizzabile e potrebbe aiutare a proteggere medici e infermieri dall’esposizione a COVID-19.

Dal punto di vista dello sviluppo, il respiratore, chiamato CIIRC RP95-3D , è stato rapidamente ripetuto e certificato. Secondo ŠKODA, il CIIRC è stato in grado di avere un progetto validato pronto entro circa una settimana. Il dispositivo di protezione individuale ospita un filtro esterno P3 sostituibile, il che significa che la parte della maschera può essere riutilizzata. La maschera può anche essere sterilizzata usando uno sterilizzatore a vapore e può essere disinfettata spruzzando una soluzione disinfettante a base alcolica (etanolo all’85%).

Il respiratore CIIRC RP95-3D è specificamente progettato per essere stampato in 3D utilizzando la serie Jet Fusion 4200 o 5200 di HP , quindi i ricercatori cechi hanno lanciato una chiamata a tutti coloro che dispongono delle apparecchiature AM in casa. ŠKODA è una di queste aziende.

“L’università tecnica ceca ha optato per Multi Jet Fusion utilizzando la poliammide PA-12”, ha spiegato David Vaněk, capo di EGV, dipartimento di prototipazione e costruzione di modelli presso ŠKODA. “Questo metodo di stampa ti assicura un materiale omogeneo che non ha strati distinti e non è poroso. Questa è la chiave, perché significa che non rimangono tracce del virus ed è facile da disinfettare. “

A ŠKODA, Vaněk e il suo team hanno prima stampato in 3D una serie di cinque respiratori per test. Una volta che questi furono completati con successo, la casa automobilistica avanzò rapidamente, stampando una serie più grande. Alla fine, il team ha ottimizzato il processo in modo che ŠKODA potesse produrre 60 unità maschera in un singolo batch. Il processo di produzione è stato inoltre certificato per garantire coerenza, aspetto fondamentale per la produzione di un componente di livello medico. Martin Sova ha dichiarato: “Questa ripetibilità è estremamente importante per la certificazione, poiché solo una maschera realizzata in questo modo può essere certificata”.

“Tutto è stato messo a punto in modo tale che i respiratori in un lotto di stampa fossero il più vicini possibile senza influenzarsi a vicenda in modo che il processo di stampa fosse il più efficiente possibile”, ha aggiunto Sova, coordinatrice della produzione di materie plastiche e centro di competenza di stampa 3D nel dipartimento di costruzione prototipo.

Ogni lotto di maschere respiratorie richiede circa 16 ore per la stampa e altre 16 ore per il raffreddamento. Il dipartimento ŠKODA, che una volta produceva prototipi automobilistici, ora produce 60 set di respiratori al giorno. Il respiratore stesso è composto da quattro parti: la maschera principale, i cappucci di tenuta, l’adattatore di attacco della cartuccia del filtro e le coperture di espirazione. Le parti stampate vengono inviate alla tipografia ceca 3Dees, che sta completando l’assemblaggio finale prima di distribuirle al ministero della salute, che le distribuisce in base alle necessità.

Alla fine, il CIIRC spera che i respiratori vengano prodotti in serie usando lo stampaggio ad iniezione, ma gli stampi sono ancora in fase di sviluppo. Nel frattempo, il processo Multi Jet Fusion di HP è un modo efficace per produrre rapidamente i dispositivi medici tanto necessari.

Come accennato, il respiratore stampato è riutilizzabile e può essere sterilizzato. Secondo quanto riferito, il componente filtro, che è sostituibile, può durare fino a una settimana. Il kit maschera è stato certificato secondo le norme EN 140: 1999 e ha lo stesso o più alto grado di protezione di un respiratore di classe FFP3.

Se la tua azienda ha accesso alle serie HP 4200 o 5200 e sei interessato alla stampa 3D dei set di respiratori, CIIRC ha creato qui un portale web . Per ulteriori informazioni su come viene utilizzata la produzione additiva per superare gli ostacoli della catena di fornitura in questo momento di necessità, visitare il nostro forum dedicato AM per COVID-19 .

CIIRC ČVUT, RESPIRATOR, vývojová řada, 16.3.2020-23.3.2020