I ricercatori utilizzano polimeri a memoria di forma per aumentare la rigidità degli attuatori morbidi stampati 3D

Mentre i robot flessibili sono molto flessibili e adattivi agli ambienti più complessi, non sono adatti a svolgere compiti con un’elevata capacità di carico a causa della bassa rigidità dei materiali costitutivi. Sono stati fatti tentativi per utilizzare materiali e strutture di rigidità variabile al fine di sviluppare attuatori morbidi sintonizzabili in modo rigido, ma questi sono limitati da fattori quali piccole deformazioni, risposte lente e difficoltà nel fabbricare microfeature.

Un team di ricercatori dell’università tecnologica e di progettazione di Singapore ( SUTD ) e della Shanghai Jiao Tong University ( SJTU ) hanno recentemente pubblicato un documento intitolato ” Fast-Response, rigidi-sintonizzabile Soft Actuator di Hybrid Multimaterial 3D Printing “, descrivendo dettagliatamente i loro sforzi per correggere questo problema

L’abstract recita: “Questo lavoro presenta un paradigma per progettare e produrre attuatori morbidi a risposta veloce, regolabili alla rigidezza (FRST) tramite stampa ibrida multimateriale 3D. L’integrazione di uno strato polimerico a memoria di forma nel corpo dell’attuatore completamente stampato migliora la sua rigidità fino a 120 volte senza sacrificare flessibilità e adattabilità. Il circuito di riscaldamento Joule stampato e il microcanale a raffreddamento fluidico consentono velocità di riscaldamento e raffreddamento rapide e consentono all’azionatore FRST di completare un ciclo di irrigidimento e ammorbidimento entro 32 s. Le simulazioni numeriche vengono utilizzate per ottimizzare la capacità di carico e le velocità termiche.

I ricercatori hanno utilizzato una stampante 3D PolyJet Stratasys J750 per produrre i quattro componenti dell’attuatore, utilizzando materiali VeroClear e VeroBlack.

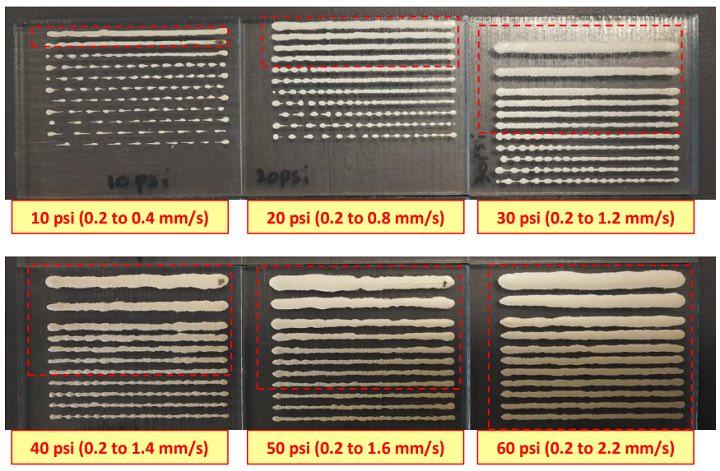

“Una volta pulito, la sezione SMP sono stata portata al nostro dispositivo DIW auto-costruito per la fabbricazione del circuito di riscaldamento Joule”, hanno scritto i ricercatori. “Una siringa era tenuta verticalmente sul dispositivo DIW, e le sue traduzioni nel piano di stampa erano abilitate da stadi lineari … che erano controllati con precisione da motori passo-passo.”

La fetta SMP stampata in 3D con il circuito di riscaldamento Joule è stata collocata in un forno universale per sinterizzare il circuito Ag NP prima di essere incollato al corpo dell’attuatore. In ciascun distanziatore tra camere d’aria adiacenti nel corpo dell’attuatore, è stato creato uno slot per ricevere un inserto per la fetta SMP.

“Il design slot-and-insert migliorerebbe la forza di adesione all’interfaccia per limitare al massimo lo sforzo dello strato di copertura sotto l’inflazione e impedire all’aria di viaggiare al di fuori del canale centrale”, hanno spiegato i ricercatori.

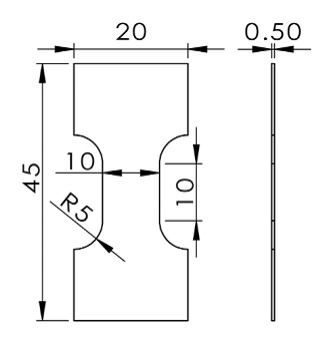

Schemi del campione VeroClear per prove di trazione. I valori sono in mm.

Una volta che le interfacce di incollaggio sono state curate, il team ha verificato la tenuta di tutto, quindi ha inserito dei conduttori attraverso i canali della base dell’attuatore, che erano collegati al circuito di riscaldamento Joule e quindi sinterizzati. La fetta SMP II è stata legata con il foglio elastomerico utilizzando VeroClear e le parti lavorate sono state unite insieme, sempre con VeroClear.

I ricercatori hanno eseguito tutti i tipi di test sul loro attuatore morbido stampato in 3D, tra cui un test DMA, test di trazione a 25 ° C e 70 ° C, un test di striscia regolabile sulla rigidità e altri. È stato completato un test di caratterizzazione sulla capacità di carico di un singolo attuatore FRST e il team ha anche condotto simulazioni ad elementi finiti per ottenere ulteriori informazioni sul meccanismo di variazione della rigidità.

I ricercatori hanno scritto: “Per ottenere informazioni su possibili modi per migliorare la capacità di carico, abbiamo simulato i test di rigidità di flessione variando due parametri, ovvero lo spessore dello strato di SMP e il modulo del materiale a temperatura ambiente.”

Sono state inoltre completate le simulazioni agli elementi finiti per i test di riscaldamento e raffreddamento e i ricercatori hanno anche caratterizzato i parametri di stampa.

Termistore incollato sulla superficie più interna del componente SMP con conduttori che si estendono dai bordi laterali dell’attuatore.

Il campo della robotica morbida sta aiutando le persone a cambiare la loro percezione dei robot come creazioni dure, in metallo, in qualcosa che è più fluido e flessibile. Attraverso i loro esperimenti, il team di ricerca congiunto SUTD / SJTU ha scoperto che aggiungendo polimeri a memoria di forma al mix, il corpo del suo attuatore morbido stampato in 3D è diventato fino a 120 volte più rigido, ma senza sacrificare l’adattabilità o la flessibilità – rendendolo molto più efficace nel trasportare alti carichi.

Co-autori del giornale sono Yuan-Fang Zhang, Ningbin Zhang, Hardik Hingorani, Ningyuan Ding, Dong Wang, Chao Yuan, Biao Zhang, Guoying Gu, e Qi Ge.